Voor- en nadelen

Voordelen

- toepasbaar bij blanke, voorgelakte en metallisch geconserveerde

plaatmaterialen en mixverbindingen - geen verbindingselement nodig

- geen voor- of nabewerking nodig

- verbinden van ongelijksoortige materialen is mogelijk

- geen nadelige invloed op de corrosievastheid

- geen warmte-inbreng in het materiaal

- eenvoudig en milieuvriendelijk proces

- snelheden haalbaar gelijk aan puntlassen

- relatief lage investerings- en gebruikskosten

- kwaliteit van de verbinding eenvoudig te controleren en te bewaken

- goed te automatiseren

- hoge dynamische belastbaarheid

|

Nadelen

- vervorming ter plaatse van de verbinding

- proces vereist een tweezijdige bereikbaarheid

- een drukvoegverbinding is statisch minder belastbaar dan een bout-, schroef- of puntlasverbinding

- niet toepasbaar bij relatief harde en brosse materialen

Lasfouten bij laserlassen

Lasfouten die vaak voorkomen zijn:

- scheuren en poreusheid

- oxidatie en/of verkleuring

- ondersnijding

- onvoldoende lasdiepte

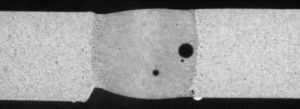

1. Scheuren en poreusheid

Wanneer het materiaal veel verontreinigingen bevat, ontstaan poreusheid en lasspatten. Met poreusheid bedoelen we gaatjes in de las. Je kan dit voorkomen door het materiaal te controleren op:

- of het lasvlak schoon, droog, vrij van olie, roest en stof is

- heeft het een beschermende laag

Let op: staal met meer dan 0,3% C heeft neiging tot scheuren.

2. Oxidatie en/of verkleuring

Dit treedt op bij onvoldoende gasbescherming tijdens het laserlassen. Je kan dit voorkomen door de volgende zaken te controleren:

- Is er voldoende gasstroom aanwezig?

- Wordt het juiste gastype gebruikt?

- Is de gasnozzle vrij is van lasspatten?

- Is de juiste toortsafstand aanwezig?

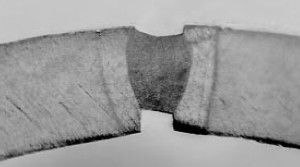

3. Ondersnijding

Bij ondersnijding is er onvoldoende toevoegmateriaal om de lasnaad te vullen.

Je kan ondersnijding voorkomen door eerst te controleren of:

- De gasstroom juist is. Bij een te hoge beschermgasuitstroom wordt het gesmolten metaal weggeblazen.

- De lasnaad wel in orde is oftewel zijn de naadtoleranties goed.

- Het draadtoevoersysteem wel de juiste draadsnelheid is ingesteld.

Draad kan worden verhinderd in het aanvoersysteem.

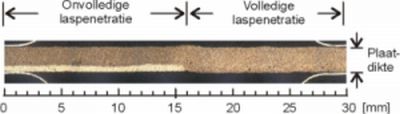

4. Onvoldoende lasdiepte

Controleer:

- Is het laservermogen wel hoog genoeg?

- Is de lassnelheid wel op juiste waarde ingesteld? Te hoge lassnelheid zorgt voor onvoldoende lasdiepte.

- Bevindt het focus zich wel op de goede plaats?

- Zijn laskop en/of beschermglaasje wel schoon?

Afstellingsfouten

Ook kunnen lasfouten veroorzaakt worden door een onjuiste afstelling van de lasermachine. Deze afstellingsfouten kunnen zijn:

- verschuiving van de focuspositie

- slijtage of vuiling van de laskop

- te hoge of te lage lassnelheid

- fout in beschermgastoevoer

- opspanfouten van het product

- fout in draadtoevoersysteem

- besturingsfouten (laser, robot, veiligheidssysteem)

1. Verschuiving focuspositie

Bij een foutieve focuspositie verandert de lasspotgrootte. Dit heeft grote invloed op de lasdiepte en lasbreedte. Om het probleem op te lossen, moet de focuspositie goed gezet worden.

Controleer:

- de focuspositie door opnieuw een focusmeting uit te voeren

2. Te hoge of te lage lassnelheid

Bij het lassen met een verkeerde lassnelheid is de lasdiepte te klein of zakt de las in.

Controleer:

- het toegepaste laservermogen en de lassnelheid goed staan ingesteld

3. Fout in beschermgastoevoer

Het toepassen van een beschermgas is een belangrijke stap bij het laserlassen.

Te weinig beschermgas kan voor een verkleuring van de las zorgen. Ook kan er een poreuze las ontstaan, die in sommige gevallen moeilijk zichtbaar is.

Teveel beschermgas zorgt voor wervelingen boven het smeltbad. Daardoor kan ook buitenlucht worden aangezogen waardoor er een poreuze las kan ontstaan.

Controleer:

- of het juiste beschermgas wordt toegepast

- de gasuitstroom bij de laskop

4. Opspanfouten product

De lasnaden moeten bij het laserlassen zeer zorgvuldig worden uitgelijnd. Een onjuiste opspanning van het product kan ervoor zorgen, dat de lasnaden niet nauwkeurig zijn.

Controleer:

- de juiste spleetbreedte over de lasnaad

- hoogteverschillen tussen de te lassen productdelen

5. Fout in draadtoevoersysteem

Bij het laserlassen met toevoegdraad kunnen er zich ook een aantal fouten voordoen. Als de positie van de toevoegdraad in het smeltbad niet goed is, kan er een poreuze las ontstaan. Ook is het belangrijk dat het toevoegmateriaal regelmatig toegevoerd wordt. De controle op het draadgeleidingsysteem is hierbij erg belangrijk.

Controleer:

- de juiste uitlijning van de toevoegdraad

- of de toevoegdraad goed door het aanvoermechaniek loopt

- de juiste draadtoevoersnelheid

6. Besturingsfouten

Het is mogelijk dat de lasermachine (laser, robot, veiligheidssysteem) niet goed aangestuurd wordt door het laserlasprogramma. Dit kan resulteren in storingsmeldingen en het niet functioneren van de lasermachine.

Controleer:

- eventuele storingsmeldingen

- volg eventuele storingsinstructies op

7. Lasfouten door kwaliteit werkstuk

Met werkstukkwaliteit bedoelen we hoe goed het materiaal zich laat lassen.

Controleer:

- of het materiaal erg vuil is

- of dat er een beschermlaag op het materiaal aanwezig is

- de manier waarop de lasnaad gemaakt is, dit kan oorzaak zijn van een slechte las

- of de lasnaden met snijkanten oxiden bevatten die de las nadelig beïnvloeden