Voor- en nadelen

Voordelen

Voordelen van lasersnijden ten opzichte van andere thermische snijprocessen zijn:

- hoge snijsnelheid, tot wel zo'n 30 m/min, afhankelijk van materiaaldikte en materiaalsoort.

- in meeste gevallen geen nabewerking nodig.

- zeer smalle snijbreedte, ook bij grotere materiaaldiktes.

- flexibele scheidingstechniek: vele soorten materialen met uiteenlopende dikten.

- kleine warmte-beïnvloede-zone (Heat Affected Zone, HAZ),

en daardoor minimale thermische vervorming van het product. - geen contact tussen gereedschap (laserbundel) en materiaal; dus eenvoudige opspanning van het product.

- goede oppervlaktegesteldheid van snede, waardoor er in de meeste gevallen geen nabewerking

(zoals polijsten) nodig is. - laserbundel is smal en kan met spiegels worden afgebogen, waardoor ook op moeilijk bereikbare

plaatsen gesneden kan worden.

Nadelen van het lasersnijden zijn:

- hoge investeringskosten

- alleen geautomatiseerd proces mogelijk

- lasersnijmachine neemt veel ruimte in beslag

Randvoorwaarde

Het bedrijf heeft geschoolde laserbedieners nodig.

bepaalde temperatuur uitkomt. Hierdoor kunnen andere materiaalstructuren ontstaan. Deze kunnen nadelige eigenschappen hebben zoals hardingsverschijnselen, scheurvorming, vermindering materiaalsterkte. |

Overzicht oorzaken snijproblemen

We kunnen door de snede te bekijken de volgende snijfouten constateren:

- te grote snedebreedte

- de snede maakt een hoek met het oppervlak van het materiaal

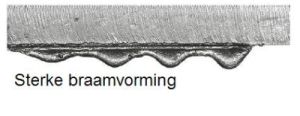

- te veel braam

- onregelmatige braam

- te ruwe snijkant

- verbranding van de snede

- problemen bij onvoldoende snede

- problemen bij geen snede

1. Te grote snedebreedte

Als de snede te breed is, is meestal ook de braamvorming groter.

Controleer:

- Is de focuspositie optimaal?

Als het focus te diep onder het productoppervlak is geplaatst is de snedebreedte aan de bovenzijde te groot. Als het focus te hoog boven het productoppervlak is geplaatst is de snedebreedte aan de onderzijde te groot.

Controleer:

- Is het laservermogen te hoog?

- Is de snijsnelheid te laag?

- Staat de gasdruk goed ingesteld?

2. De snede maakt een hoek met het oppervlak van het materiaal

Controleer of de laserbundel rondom is uitgelijnd met de snijkop. Hiervoor gebruik je de richtlaser.

3. Te veel braam

Controleer bij te veel braam eerst de punten die we hierboven genoemd hebben. Extreme braamvorming kan ook voorkomen als het gesmolten materiaal niet voldoende uit de snede gedreven wordt door het snijgas.

Controleer:

- Hoe hoog is de druk van het snijgas.

4. Onregelmatige braam (aan een zijde van de snede)

Controleer:

- Is de laserbundel juist uitgelijnd met de nozzle-opening?

- Is de nozzle-opening gedeeltelijk verstopt of geblokkeerd door spatten of andere vervuiling?

- Is de nozzle-opening beschadigd door een botsing met het product of met opspanmiddelen?

- Is de nozzle-opening aangetast door een onjuist uitgelijnde laserbundel?

5. Te ruwe snijkant (diepe nalooplijnen)

Controleer:

- Is de gasdruk te hoog?

- Is de nozzle-plaatafstand te klein?

6. Verbranding van de snede

Verbranding van de snede treedt op als te veel zuurstof reageert met het gesmolten metaal.

Controleer:

- Is de gasdruk te hoog?

- Is de snijsnelheid te laag?

7. Problemen bij onvoldoende snede

Is de nozzle-werkstukafstand constant over de gehele lengte van de snijcontour? Controleer dit door afstandplaatjes tussen nozzle en werkstuk/product op verschillende plaatsen.

8. Problemen bij geen snede

Controleer:

- Is het laservermogen te laag om een snede te kunnen maken? Het laservermogen kan zijn afgenomen door vervuiling van het gas in de laserbron bij een CO2-laser.

- Is de snijsnelheid te hoog bij dit ingestelde laservermogen?

- Is de focuspositie optimaal?

Als dit niet goed is, zal de gefocusseerde laserspot niet klein genoeg zijn. - Wordt de juiste focusseringsafstand gebruikt? Optiek met een te grote focusseringsafstand geeft een

te grote laserspot.

Snijfouten onjuist afstellen lasermachine

Ook kunnen snijfouten veroorzaakt worden door een onjuiste afstelling van de lasersnijmachine. Deze afstellingfouten kunnen zijn:

- fouten in het bundeltransport van laserbron naar snijkop

- verschuiving van de focuspositie, slijtage of vervuiling van de snijkop

- te hoge of te lage snijsnelheid

- fout in beschermgastoevoer

- besturingsfouten (laser, robot, veiligheidssysteem)

1. Fouten in het bundeltransport van laserbron naar snijkop

Fouten in het transport van de laserbundel via spiegels of glasfibers naar de snijkop kunnen leiden tot vermogensverlies. Gevolg is dat de laser niet goed wil snijden.

Controleer:

- Zijn alle spiegels in het bundelpad schoon?

- Heeft de laserbundel 'vrij baan' van laserbron tot aan de snijkop?

- Wordt bij Nd:YAG-laser het laservermogen goed doorgegeven in de glasfiber voor

het bundeltransport?

2. Verschuiving focuspositie

Bij een foutieve focuspositie verandert de laserspotgrootte. Dit heeft grote invloed op de snijdiepte en snijbreedte. Om het probleem op te lossen, moet de focuspositie goed gezet worden.

Controleer:

- de focuspositie door opnieuw een focusmeting uit te voeren met meetapparatuur.

3. Te hoge of te lage snijsnelheid

Bij een verkeerde snijsnelheid kunnen er twee dingen gebeuren:

- De snede kan uitbranden: te lage snelheid

- Het materiaal wordt niet volledig doorgesneden: te hoge snelheid

Controleer:

- de snijsnelheid en de instelling van het laservermogen.

4. Fout in snijgastoevoer

Het toepassen van een snijgas is een belangrijke stap bij het lasersnijden.

Bij het laserbrandsnijden kunnen de volgende problemen optreden:

- Uitbranden van lasersnede: de lasersnijbreedte is niet regelmatig maar heeft rafelig patroon

- Materiaal wordt niet volledig doorsneden

Controleer:

- Wordt het juiste snijgas toegepast?

- Is de gasdruk goed ingesteld?

- Wordt het snijgas niet belemmerd tijdens de toevoer?

Bij het lasersmeltsnijden - met stikstof - is vooral de gasdruk een belangrijke parameter.

De volgende problemen kunnen optreden bij het lasersmeltsnijden:

- snijkanten bevatten veel bramen

- het materiaal wordt niet volledig doorsneden

Controleer:

- Wordt het juiste snijgas toegepast?

- Is de gasdruk hoog genoeg? Bij te lage gasdruk ontstaat ofwel braamvorming of het materiaal wordt niet doorsneden

5. Besturingsfouten (laser, robot, veiligheidssysteem)

Ook de lasersnijmachine kan niet goed aangestuurd worden door het lasersnijprogramma. Dit kan resulteren in storingsmeldingen en het niet functioneren van de lasermachine.

Controleer of de lasersnijmachine storingsmeldingen geeft. Zo ja, volg de eventuele storingsinstructies op. Verder is de snijkwaliteit afhankelijk van de werkstukkwaliteit.

Werkstukkwaliteit

Met werkstukkwaliteit bedoelen we hoe goed het materiaal zich laat snijden. Het kan zijn dat het materiaal

erg vuil is of dat er een beschermlaag ofwel coating op het materiaal aanwezig is.