Braamarm ponsen met conventionele gereedschappen

Braamarm ponsen met conventionele gereedschappen

Alvorens de condities voor braamarm ponsen te bespreken, is het wenselijk de braamvorming onder de loep te nemen.

Braamvorming heeft twee hoofdoorzaken, te weten:

- De scheurhoek als gevolg van de snijspleet in relatie met de materiaaldikte wijkt af van de inscheurhoek van productmateriaal. Ieder materiaal heeft een specifieke (zeer kleine) inscheurhoek. Omdat de “ideale” inscheuring een extreem kleine snijspleet vraagt, is het op grond van gereedschap- en persnauwkeurigheid niet mogelijk braamloos te ponsen. Braamarm ponsen lukt echter wel. Naarmate de snijspleet kleiner is, zal de inscheuring dichter overeenkomstig de ideale inscheurhoek verlopen.

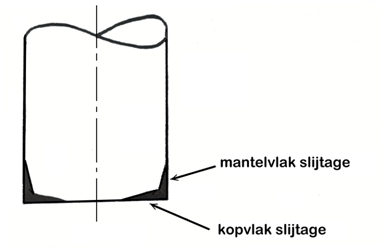

- Slijtage van de snijranden van snijder (zie fig.21) en snijplaat veroorzaken respectievelijk aan het uitgeponste product en de strook versterkte braamvorming.

Slijtage aan de snijden delen wordt bevorderd in geval dat met kleine snijspleten wordt geponst. De mate waarin dat het geval is wordt bepaald door de nauwkeurigheid van pers en gereedschap.

Figuur. 21

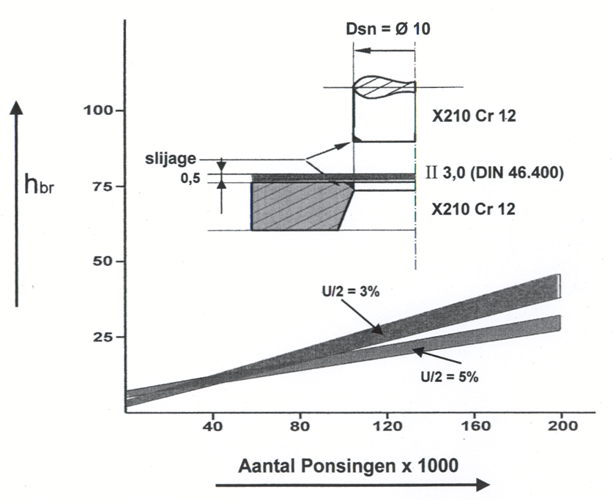

Wanneer met een zeer kleine snijspleet wordt geponst, zal in het begin van de productieserie een lage braam worden gerealiseerd. Door de snel optredende slijtage zal de braamhoogte relatief snel toenemen. Zie fig.22.

Figuur 22. Resultaten van ponsproeven, waarbij de invloed van de snijspleet op de slijtage en daarmee op de braamhoogte van uitgeponste producten is weergegeven. Een nauwkeurig gereedschap en pers maken het mogelijk kleinere snijspleten toe te passen en derhalve braamarm te snijden.

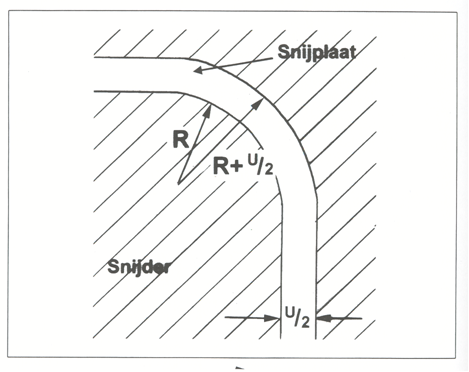

Voor braamarm ponsen moet dus worden gewerkt met een zeer kleine snijspleet. Hierbij moet worden gedacht aan een spleet van ca. 3%. Om de invloed van slijtage op de braamvorming zolang mogelijk uit te stellen moeten zowel gereedschap als pers nauwkeurig zijn uitgevoerd. Voorts moet men in dit verband rekening houden met het feit, dat ponsproducten met hoeken van 120° en kleiner op deze hoekpunten doorgaans hogere bramen ontstaan. Dit laat zich verklaren door het feit:

- dat de snijspleet veelal daar ter plaatse aanzienlijk groter is dan genoemde 3%.

- de slijtage ter plaatse van de hoeken ook groter zal zijn.

Braamarm ponsen vraagt dus een aangepaste productgeometrie zonder scherpe hoeken. Zie fig. 23.

Figuur 23

Braamarm ponsen met terugdrukken in de strook

Hierbij wordt het product gedurende het ponsen gesteund. De snijder gaat niet helemaal door het materiaal heen. Bij de opgaande slag drukt de uitwerper het materiaal terug in de strook.

Deze methode beoogt niet alleen het ponsen van braamarme producten, maar beoogt daarnaast een zeer hoge maat- en vormnauwkeurigheid. Dit komt tot uitdrukking in:

- een gladde snede, die praktisch overeenkomt met de plaatdikte

- een vlak product

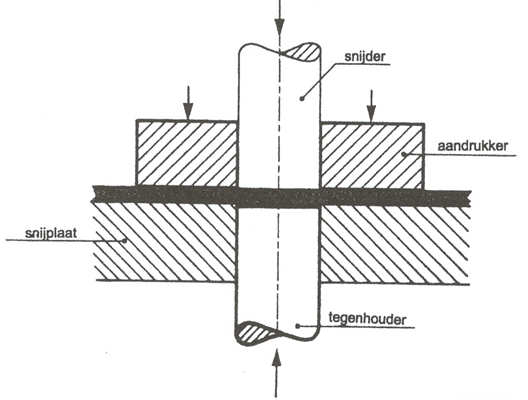

Het ponsgereedschap (zie fig. 24) kenmerkt zich door:

- hoge nauwkeurigheid en stabiliteit

- zeer kleine snijspleet van enkele honderdsten

- een tegenhouder, die het uitgeponste product terugdrukt in de strook. Het product wordt dan in een volgende fase uit de strook gedrukt middels een snijder, waarvan de diameter ca. 0,2 mm kleiner is dan die van het geponste gat.

Snijden-terugdrukken

Ponsmethode beoogt een zeer nauwkeurig product. Daarnaast kan deze methode tevens een transportfunctie hebben. Zo kan bandmateriaal met de terug gedrukte uitslagen worden opgewikkeld en als zodanig worden getransporteerd naar de pers, waar de vervolgbewerkingen (buigen, kralen, dieptrekken etc.) gepland zijn.

Het gereedschap voor deze ponsmethode wijkt enigszins af van een conventioneel gereedschap. Hierbij wordt gedacht aan:

- de strookindeling is doorgaans enkelvoudig uitgevoerd, omdat mij meervoudig ponsen de kans groot is dat de geponste producten uit de strook vallen.

- om dezelfde rede wordt de strookbreedte groter gekozen dan te doen gebruikelijk

- dik materiaal (> 4 mm) laat zich niet volledig terugdrukken in de strook. De strook moet daarom bij het doorvoeren worden gelicht.

- de terugdrukkracht bedraagt ca. 50% van de maximale ponskracht. Hiermee moet rekening worden gehouden bij de bepaling van de neerhouderkracht.

- de diepte-instelling van de pers moet zeer nauwkeurig worden gerealiseerd. Een blokkering middels diepteaanslagen is dan ook noodzakelijk.

Figuur 24. Ponsen met tegenhouder met terugdrukken in de strook