Gereedschapsconstructie

Gereedschapsconstructie

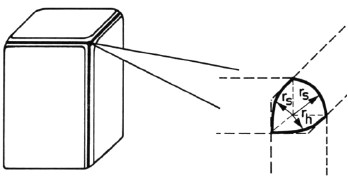

Stempel- en inloopradius

rh ≥ rs

Figuur 21. Stempel- en inloopradius

De stempelradius rs van de trekdoorn dient niet kleiner uitgevoerd te worden dan 5 x plaatdikte. Bij een kleinere radius wordt de kans op scheurvorming groter, vooral in het begin van het dieptrekproces. Bij een grotere radius is het risico van secundaire plooivorming groot. De kritische grens van de stempelradius wordt tevens bepaald door de inloopradius en de plooihouderkracht en het eventuele gebruik van trekdrempels.

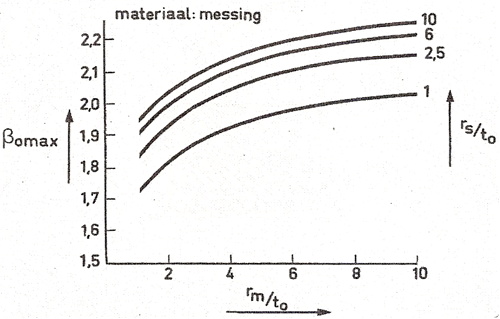

Figuur 22. Grafiekinvloed van de stempelradius (rs) en de inloopradius (rm)

op de maximale dieptrekverhouding.

De maximale dieptrekkracht is sterk afhankelijk van de grootte van de inloopradius.

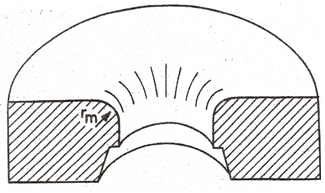

Figuur 23. Inloopradius rm

De inloopradius rm van de trekring kunnen we berekenen met de volgende formule:

rm = 0,8√(D-d) t

Hierbij is:

rm = inloopradius van de trekring

D = de blenkdiameter

d = de trekdoorndiameter

t = de plaatdikte

In bovenstaande grafiek is af te lezen dat bij een grotere inloopradius de maximale dieptrekkracht wordt verminderd, waardoor de maximale dieptrekverhouding groter kan zijn. De grenswaarde wordt bepaald door de afmetingen van de blenk en de mogelijke secundaire plooivorming. Voor producten met flens kan het voorkomen, dat de flensradius uit functioneel oogpunt klein moet zijn. In dat geval is een kalibreergereedschap nodig.

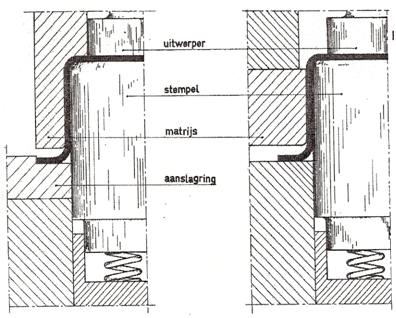

Kalibreergereedschap

Voor producten met flens kan het zijn dat de flensradius uit functionele overwegingen klein moet zijn. In dit geval is een extra kalibreerbewerking nodig.

zonder wandverdunning met wandverdunning

Figuur 28. Kalibreren flens zonder en met wandverdunning

Twee kalibreermethoden voor het verkleinen van de flensradius.

De rechter methode is traditioneel en geeft een sterke verdunning van de flensradius, die gepaard gaat met:

- veel terugvering van de productwand

- een onvlakke flens van het product, oftewel een sterk “kroonkurkeffect”

De linker methode is gebaseerd op stuik, waardoor de terugvering tot een minimum beperkt blijft. Deze linkermethode verdient de voorkeur, omdat:

- zeer kleine flensradii kunnen worden gevormd, zonder dat er materiaalverdunning optreedt

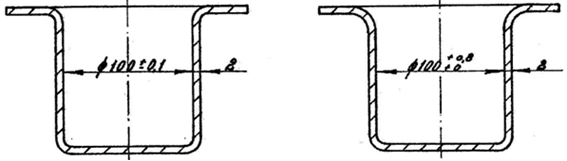

- de diametertolerantie zeer klein kan zijn. zie fig. 28a.

gekalibreerd niet gekalibreerd

Figuur 28a. Haalbare toleranties door kalibreren

Een nadeel van deze methode is het feit dat:

- de hoogte van de voortrek veelal proefondervindelijk moet worden bepaald

- de flensdiameter in sommige gevallen voor het kalibreren moet worden besneden, zodat de flens in de kalibreerkamer kan worden ingelegd

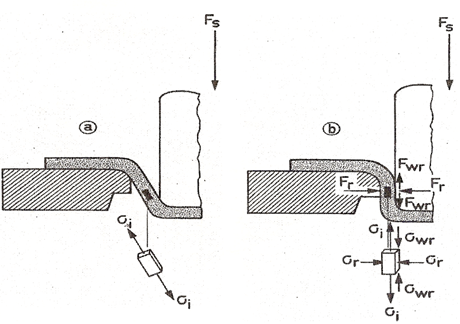

De trekspleet

Figuur 25. Invloed trekspleet op de wrijvingskrachten

De trekspleet is de ruimte tussen de trekdoorn en de trekring en als deze gelijk is aan de plaatdikte kunnen we een grotere dieptrekverhouding bereiken dan met een grotere trekspleet. Dit komt door de optredende wrijvingskrachten tussen de stempel en de reeds gevormde productwand, waardoor de productwand grotere axiale krachten kan opnemen.

In situatie a kan de gevormde productwand een kleinere trekkracht opnemen, dan in situatie b.

In situatie b wordt de gevormde productwand namelijk gesteund door de wrijvingskracht Fw.

Bij geringe eisen aan het diepgetrokken product is een trekspleet van 1,15 x plaatdikte een goede keuze. Voor producten met een grotere maat- en vormtolerantie is 1 x plaatdikte aan te bevelen. Het bezwaar hiervan is dat de slijtage groter is en aanladen eerder kan optreden. Coaten van de trekring en plooihouder kan dan een oplossing bieden, voor producten met hoge maat- en vormnauwkeurigheid.

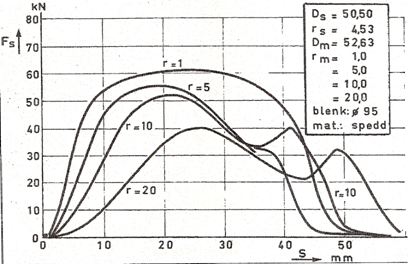

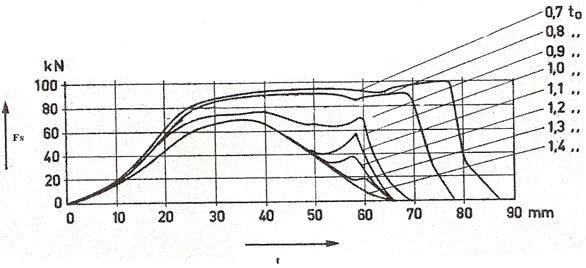

Onderstaand diagram geeft het verloop weer van de dieptrekkracht bij verschillende trekspleten. Het materiaal hierbij is Ms 63, met een βo van 2,2.

Figuur 26. Krachtwegdiagrammen van het dieptrekken met verschillende trekspleten

De maximale dieptrekkracht neemt toe bij een kleiner wordende trekspleet. Ondanks de groter wordende dieptrekkrachten, worden bij kleinere trekspleten als gevolg van de wrijvingskrachten tussen stempel en productwand, de scheurvorming uitgesteld.

Oppervlakteruwheid van gereedschapsdelen en plaatmateriaal

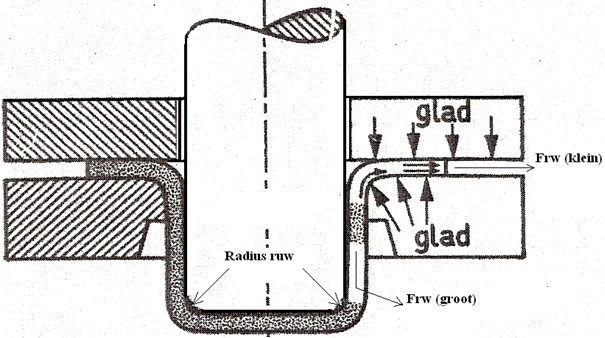

Figuur 27. Opgeruwde stempelradius

In bovenstaande figuur is aangegeven dat de stempelradius niet te glad moet zijn, omdat dit de ondersteuning van de reeds gevormde productwand niet bevordert.

Een ruw mantelvlak van de stempel geeft zeker bij het dieptrekken van dunwandige producten afstroopproblemen.

Het positieve effect van een opgeruwde stempelradius zal bij grote series door slijtage op den duur verminderen, waardoor deze regelmatig opnieuw opgeruwd dient te worden.

Tevens moet de smering van de stempel vermeden worden en dit is zeker in de praktijk niet altijd eenvoudig te vermijden.